| Zellstoff- und Papierindustrie | ||

Das angelieferte Holz wird durch Druckholzschleifer bzw. Hackeinrichtungen zerkleinert, gelangt als Holzschliff bzw. Hackschnitzel in den Zellstoffkocher und wird unter Zusatz von Kocherlauge und Dampf gekocht, wobei die Zellstoffasern (ca. 50 % des Holzes) aus den anderen Holzsubstanzen (Lignin, Kittstoffe) herausgelöst werden. Der dabei gewonnene Rohzellstoff wird anschließend in der Sortieranlage von stark verharzten, unlöslichen Holzresten befreit, gewaschen, gebleicht, in Refinern gemahlen, gelangt als Stoff (hochverdünnte Fasermischung) über den Stoffauflauf auf die Siebwalzen der Papiermaschine (PM). |

Der Stoff wird dort entwässert, dann zur Bahn verfestigt (Pressenpartie) auf beheizten Walzen getrocknet (Trockenpartie) im Glättwerk geglättet und schließlich aufgerollt bei einer Papierbahngeschwindigkeit von 100 km/h und mehr. Einer Papierfabrik angegliedert sind meist ein eigenes Kraftwerk sowie eine Abwasserbehandlungsanlage (Umweltschutz, Rückgewinnung von Chemikalien aus der Ablauge der Kocherei, Verbrennungsenergie aus der thermischen Abwasserbehandlungsanlage). Die Abdichtung der Pumpen und sonstigen Maschinen in der Zellstoff- und Papierindustrie erfolgt heute überwiegend durch GLRD. |

|

| Druckholzschleifer |

||

| Die auf einen Meter Länge abgeschnittenen, geschälten Rundhölzer werden mit Hydraulikzylindern auf den Schleifstein gepreßt. Zusätzlich wird Heißwasser von ca. 120 °C dazugegeben. Dabei herrscht im Inneren des Schleifers ein Überdruck von ca. 3 bar. Der Schleifer hat ein Eigengewicht von ca. 171 und einen Durchmesser von 1,8 m. Abdichtung erfolgt mit einfachwirkenden GLRD in geteilter Ausführung. |  |

|

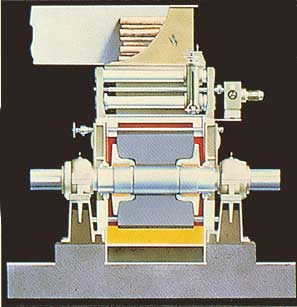

| Scheibenrefiner |

||

Bewährte GLRD-Konstruktion für Scheibenrefiner |

Scheibenrefiner werden im Mahl- und Zerfaserungsprozeß von Holzschliff eingesetzt |

|

| Pumpen, z.B. Stoffpumpen |

||

Bei den Stoffpumpen kann es im Wellendichtungsraum zu Stoffdichteerhöhungen und zu Unterdruck kommen. Ist diese Gefahr bei den vorliegenden Betriebsbedingungen gegeben, so empfiehlt es sich, alle einfachwirkenden GLRD durch einen Quench vor Trockenlauf zu schützen. Folgende GLRD-Ausführungen haben sich bewährt:

(= Anteil Trockensubstanzen) GLRD einfachwirkend, entlastet, Feder

gekapselt, Dead-end-Betrieb, d. h., ohne Spülung und ohne Zirkulation, möglichst

mit konisch ausgedrehtem Stopfbuchsraum. Gleitwerkstoffe Hartkohle/ Keramik bzw.

Hartkohle/Hartmetall Elastomere Viton.

|

|

|