| Mischer, Reaktoren, Trockner | ||

Mischer dienen dem Mischen von Feststoffen einschließlich knetbarer bis pastöser Produkte und/oder Flüssigkeiten und dem Homogenisieren von Mehrstoffgemischen in der chemischen, pharmazeutischen und Farbenindustrie (Rührmühlen). Zudem werden Mischer auch als Vorratsbehälter mit Rührwerk, als Kneter, Granuliermaschine, Reaktionsgefäß, Trockner und als Heiz- und/oder Kühlaggregat verwendet. Aufgrund der Vielzahl der Anforderungen gibt es zahlreiche Mischertypen und –varianten in vertikaler und horizontaler, in offener und in geschlossener Ausführung. Vorwiegend werden Mischmaschinen im periodischen Betrieb als sogenannte Chargenmischer eingesetzt. Kontinuierlich arbeitende Mischer sind für eine bestimmte Verweilzeit ausgelegt, die in erster Linie von der Ausbildung des Mischwerkzeuges abhängt. Eine der vielseitigsten und effektivsten Ausführungen ist der geschlossene, horizontale Großraummischer mit Intensivmischer in Kombination mit einem oder mehreren eingebauten Mischbeschleunigern, d.h. Einbau-Messer- oder -Stiftmühlen. Er ermöglicht die Zusammenfassung mehrstufiger Arbeitsprozesse unter Anwendung von Vakuum, Überdruck, thermischer Energie und Zerkleinerungshilfen; je nach Ausführung kommt er als Schnellmischer, Mischreaktor oder Schnelltrockner zum Einsatz. Das Mischwerkzeug, das die Mischbehälterwandungen allseitig randgängig abstreift, dient der großräumigen Vormischung und beliebigen mehrfachen Zufuhr des Mischgutes durch die Dispergier- und Zerkleinerungszone der Mischbeschleuniger. Mit einfachen Messermühlen werden grobe Agglomerate zerkleinert, Mehrfachmessermühlen dienen dem Aufreißen von Fasern, Stiftmühlen werden im Pulverbereich zum Feindispergieren eingesetzt. Je nach Mischerbauart und Betriebsbedingungen werden die langsam drehenden Hauptwellen entweder durch Stopfbuchspackungen, Wellendichtringe oder GLRD, hauptsächlich doppeltwirkende GLRD mit rotierendem Gegenring, abgedichtet; die Abdichtung der schnelllaufenden Mischbeschleunigerwellen erfolgt fast ausnahmslos durch doppeltwirkende GLRD mit gegenläufigem Fördergewinde.

|

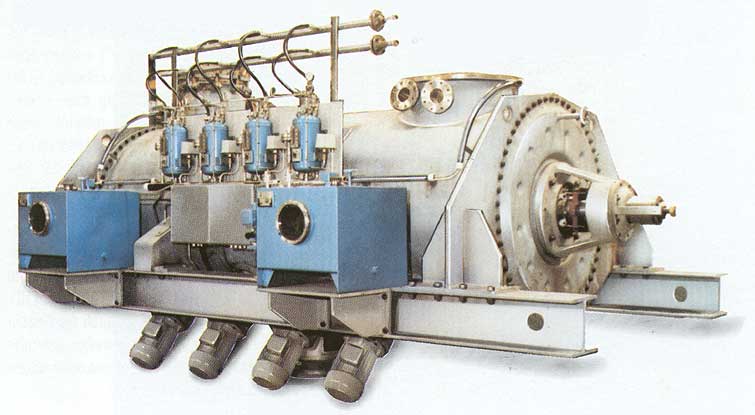

Markantestes Konstruktionsmerkmal dieser Dichtungen ist der rotierende Gegenring auf der Produktseite, durch den das Produkt vom Dichtspalt weggeschleudert wird. Falls erforderlich schützt ein Abstreifer oder Stützring aus PTFE über dem stationären Gleitring dessen D-Ring vor Verschleiß. Die am Dichtspalt innen anstehende Sperrflüssigkeit intensiviert aufgrund ihrer Fliehkraft die Schmierung und Kühlung der Gleitflächen. Die als Leithülse gestaltete Aufnahme sorgt für eine günstige Führung der Sperrflüssigkeit und somit optimale Wärmeabfuhr. Den Erfordernissen entsprechend kommen in Mischer-, Reaktor- und Trocknerdichtungen als Gleitwerkstoffe produktseitig hauptsächlich Keramik oder Siliziumkarbid im Anlauf gegen Wolframkarbid mit Nickelbinder oder Siliziumkarbid im Anlauf gegen Siliziumkarbid zum Einsatz. Abb. unten: Großraum-Reaktor mit Messermühlen, eingesetzt zur Trocknung von Lederfarben. Die Abdichtung der Mischbeschleunigerwellen erfolgt durch Doppel-GLRD mit rotierendem Gegenring und gegenläufigem Fördergewinde (siehe Zeichnung)

|

|

|

||